周边信息

1-4.切削液的选择方法

对不同目的、材料、加工方法的切削液的选择方法进行说明。

(1)根据用途选择不溶或水溶性

根据你的工作目的,

上次我们解释了切削液的种类,但应该如何使用它们呢?

广义上讲,切削液具有冷却和润滑作用,但选择切削液时必须根据其特性,考虑加工工艺、工件类型和工作环境。

冷却效果

- 抑制工件温度…维持并提高尺寸精度

- 抑制切削刀具的温度……维持并提高尺寸精度、维持机械精度、延长刀具寿命

润滑得到的效果

- 减少对切削刀具的粘连...可提高工作面质量,延长刀具寿命

用磨刀石切削加工的研磨加工中使用的油剂被称为研磨油剂,这是与摩擦产生的热量的战斗。根据作业目的,仔细考虑抑制摩擦热的润滑性和去除产生的热的冷却性,选择重视哪个是很重要的。

切削液作用

| 目标 | 提高尺寸精度 | 改善表面粗糙度 | 降低切削力 | 延长刀具寿命 | 提高工作效率 | 提高质量 | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| 工作 | 减少刀具磨损 | 抑制热膨胀 | 抑制结构刀尖 | 摩擦抑制 | 减少刀具磨损 | 抑制热老化 | 切屑处理 | 工件冷却 | 工件・机床的防锈处理 |

|

| 根据性能 | 润滑 | ○ | ○ | ○ | ||||||

| 防焊接 | ○ | ○ | ○ | |||||||

| 制冷 | ○ | ○ | ○ | ○ | ○ | ○ | ||||

| 防腐蚀作用 | ○ | |||||||||

| 清洁 | ○ | |||||||||

研磨液作用

| 目标 | 改进处理精度 | 降低切削力 | 延长寿命 | 提高工作效率 | 提高质量 | ||||

|---|---|---|---|---|---|---|---|---|---|

| 工作 | 抑制漏算与遗漏 |

抑制热膨胀 | 抑制眼睑闭合异常与眼睑闭锁 |

抑制漏算与遗漏 |

切屑处理 | 工件冷却 | 防止燃烧和开裂 | 工件・机床的防锈处理 |

|

| 根据性能 | 润滑 | ○ | ○ | ○ | ○ | ||||

| 防焊接 | ○ | ○ | ○ | ||||||

| 制冷 | ○ | ○ | ○ | ○ | ○ | ○ | |||

| 防腐蚀作用 | ○ | ||||||||

| 清洁 | ○ | ○ | |||||||

选择非水溶性还是水溶性

重视润滑性和抗溶着性的情况下主要选择不水溶性油剂,重视冷却性的情况下主要选择水溶性油剂。简单地说,重视锋利度的话是不水溶性油剂,重视冷却的话是水溶性油剂。

另外,在渗透性、清洗性方面,含有表面活性剂的水溶性油剂较好,但在防锈性、耐劣化性等方面,不含水的不水溶性油剂较好。

切削液特性

| 特性 型 (JIS 分类) |

润滑性 | 防焊接 | 制冷性 | 渗透性 | 清洁度 | 增效作用 | 防锈性 | 反腐败 | 抗老化性 | 操作性 | 易燃危险 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 不溶性切削液 | 油基类型 (N1 型) |

○ | ○ | × | ○ | × | ★ | ★ | - | ★ | × | 是 |

| 惰性极压型 (N2 和 N3 型) |

★ | ★ | × | ○ | × | ★ | ★ | - | ★ | × | ||

| 有源极压型 (N4 型) |

★ | ★ | × | ○ | × | ★ | ★ | - | ★ | × | ||

| 水溶性切削液 | 乳液 (A1 型) |

○~× | × | ○ | ○ | ○ | ○ | × | × | × | × | 无 |

| 溶质 (A2 型) |

× | × | ★ | ★ | ★ | × | ○ | ○ | ○ | ○ | ||

| 解决方案 (A3 型) |

× | × | ★ | × | × | ★~○ | ○ | ★ | ○ | ★ | ||

不水溶性油剂的选择方法

非水溶性油剂大致可分为“油性型”、“惰性极压型”和“活性极压型”。重视刀具寿命的情况下,惰性型比较适合,而提高加工面质量的情况下,活性型比较适合。

另外,不同的被削材料如下图所示,需要根据作业目的进行选择。例如,碳素钢、合金钢、铸铁、铝合金适合具有适度润滑性的油性型;不锈钢、耐热钢等容易发生熔接的被削材料适合具有优异抗熔接性的极压型。

水溶性油剂的选择方法

水溶性油剂主要是冷却性优良,在此基础上,根据重视冷却性还是重视润滑性,选择会有细微的变化。重视冷却性的情况下是解决方案类型或解决方案类型,重视润滑性的情况下是乳液型。

另外,即使是不同的被削材料,也需要根据目的进行选择。例如,对于要求润滑性的钢,适用乳液;对于要求冷却性的铸铁,适用Solutions;对于不锈钢和耐热钢等容易发生熔接的切削材料,适用含有提高抗熔接性的极压添加剂的乳液。

(2)各工件的切削液选择

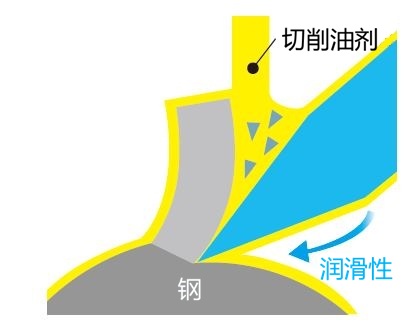

钢

- 当对加工精度有要求时,使用含有增强润滑性的极压添加剂的非水溶性油。

- 使用水溶性油剂时,润滑性较高乳液型。

- 对于多重切削,乳液类型包含极压添加剂。

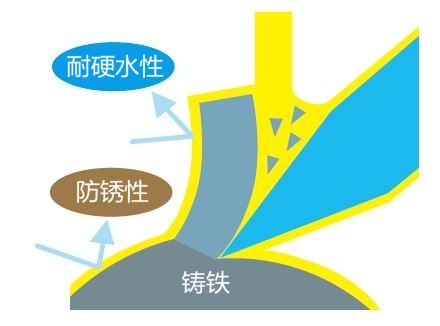

铸铁

- 防锈的不水溶性油剂有油性型、惰性极压形油剂。

- 使用水溶性油剂时防锈性优异的油剂。

- 球墨铸铁时,考虑到长期使用会使水溶性油剂的硬度上升,采用了耐硬水性优异的油剂。

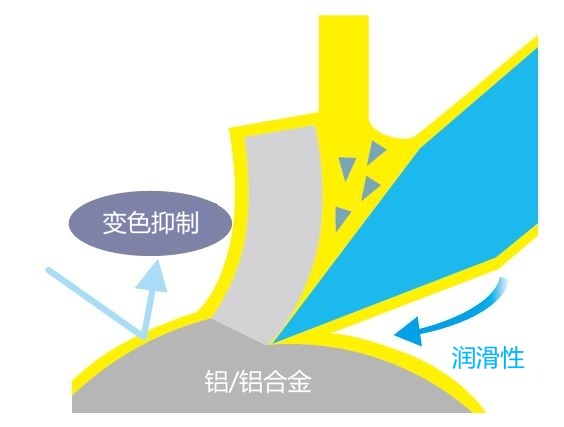

铝铝合金

- 对于非水溶性油剂,油性形式的油剂。

- 由于被削材料柔软容易发生凝固,因此润滑性高的乳液型水溶性油剂。

- 对于水溶性油剂,具有变色抑制作用的油剂。

铜铜合金

- 含有硫磺系极压添加剂的油剂会发生腐蚀,所以要注意。

- 对于水溶性油剂,具有防腐蚀性的油剂。

(3)不同加工方法的切削液选择

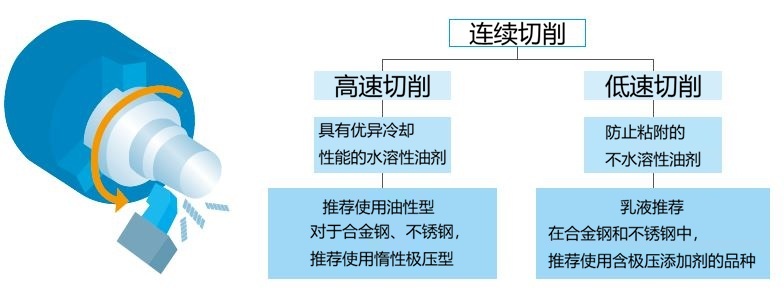

连续/间断切削

关于切削液的选择方法,上次以被切削材料为中心进行了介绍,根据加工方法也需要考虑。

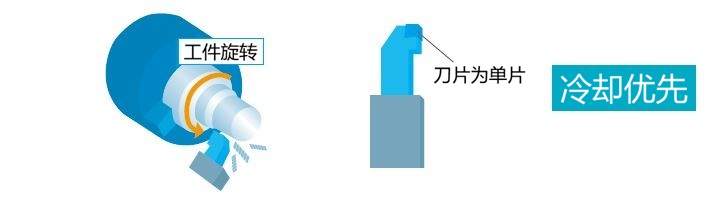

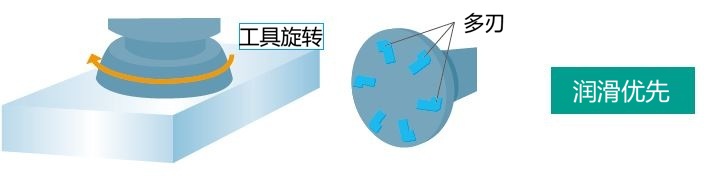

例如,在车床加工过程中,单刃 (单刃) 切削刀具连续接触旋转工件时称为连续切削;在铣削过程中,多刃 (多刃) 切削刀具反复 (间歇) 作用于固定工件时称为间歇切削。

连续切削时,由于切削工具始终与被切削材料接触,摩擦产生的热量容易积聚在刀尖,因此适合使用冷却性优良的油剂。

另一方面,断续切削时,切削刀具碰到被切削材料时,会产生较大的冲击,因此适合使用润滑性优异的油剂。

连续切削...刀刃连续接触被切削材料的加工

间歇切削...刀刃间歇地反复接触或离开工件的加工

不同加工方法的最佳油剂

在车削加工中

关于切削液的选择方法,上次以被切削材料为中心进行了介绍,根据加工方法也需要考虑。

例如,在车床加工过程中,单刃 (单刃) 切削刀具连续接触旋转工件时称为连续切削;在铣削过程中,多刃 (多刃) 切削刀具反复 (间歇) 作用于固定工件时称为间歇切削。

连续切削时,由于切削工具始终与被切削材料接触,摩擦产生的热量容易积聚在刀尖,因此适合使用冷却性优良的油剂。

另一方面,断续切削时,切削刀具碰到被切削材料时,会产生较大的冲击,因此适合使用润滑性优异的油剂。

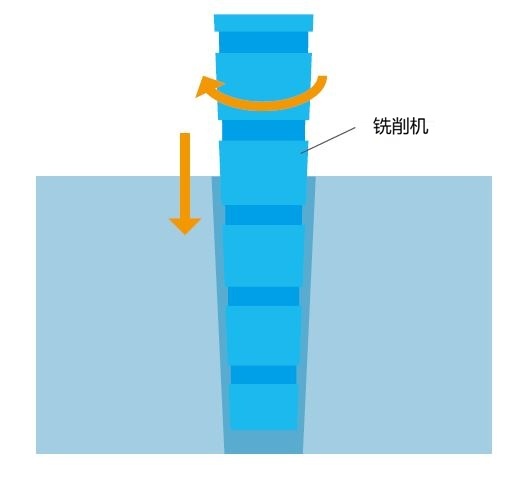

在铣削中,

铣削加工是指使用铣床,将旋转的切削刀具对准被切削材料进行加工的方法。使用切削刀具,如立铣刀、前铣刀和平铣刀。

由于切削刀具为多刃刀具,因此为断续切削,冲击较大,而且刀尖的温度变化也较大 (热冲击),容易发生刀尖缺失的崩边。为了防止这种情况,适合不使用切削油剂的干式切削和使用不水溶性油剂。

孔 (钻孔) 加工

在钻孔加工中,切屑的排出方向与切削液的流入方向相反,因此切削液很难到达切削点。

因此,需要能逆着排出的切屑到达孔内的高渗透性切削液。

不水溶性油剂适用于油性型,水溶性适用于Solutions及Synthetic。

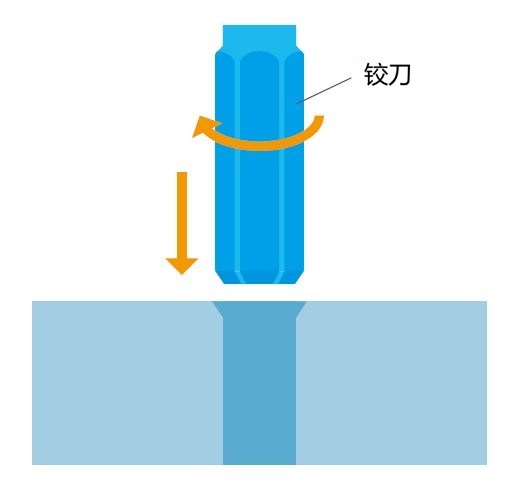

铰刀加工

铰孔是一种以较高的精度对用钻头或其他工具制成的孔进行修整的工艺。

由于要求的精度高,所以要使用润滑性优良的切削液,而且一般采用含有极压添加剂的低粘度、水不溶性流体,以防止刀具磨损和积屑瘤。

其中含活性硫的活性极压型适用于合金钢、不锈钢,油性型适用于铝合金。

对于水溶性油,通常使用具有高润滑性的乳化液,但对于合金钢和不锈钢,含有极压添加剂的乳化液是合适的。

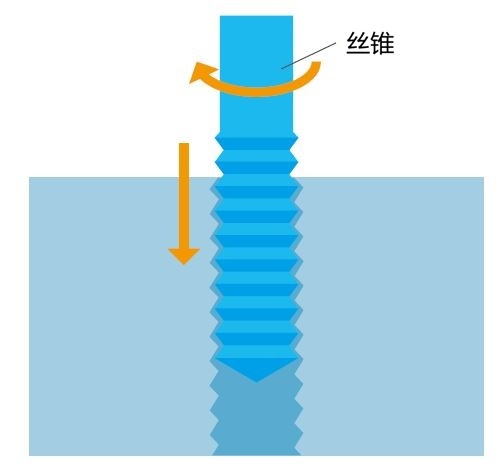

丝锥加工

攻丝加工是用攻丝 (切削工具) 切削螺纹孔的加工。由于丝锥与被切削材料的摩擦增大,因此适合使用润滑性、抗焊接性优异的不水溶性油剂。

详细内容与铰刀加工时推荐的切削液相同。

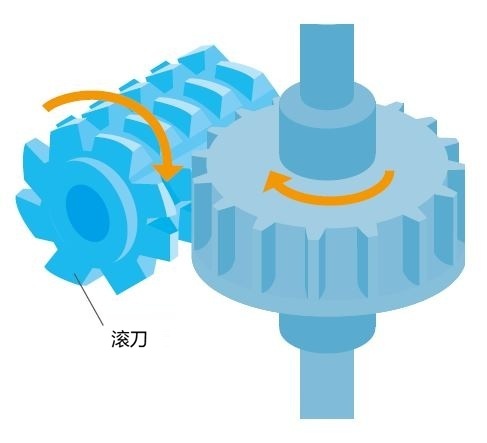

切齿加工

齿轮切削是切削齿轮齿的过程。

刀具与切屑之间的摩擦增大,需要较高的润滑度。一般情况下,采用干式加工或使用不溶于水的油即可。

此外,对于精加工工艺(剃须),由于要求精度,因此使用低粘度、不溶于水的油。

拉刀加工

拉削是一种使用称为拉刀的切削工具来切削孔的内表面或工件表面的工艺,拉刀具有杆状轴,轴上有许多以锯齿状排列的圆形刀片。

由于同时要求刀具寿命和加工精度,一般采用含有极压添加剂的水不溶性油。

磨削加工

磨削是使用高速旋转的砂轮刮削工件表面的工艺。由于产生的热量大部分都积蓄在工件内部,因此材料必须具有优异的润滑性和冷却性,以减少摩擦热,并且还必须具有渗透性(可清洁性),以防止堵塞。

一般采用适合冷却的水溶性油,并采用润滑性、渗透性优良的可溶物。

各加工方法的油剂选择一览表

| 油性 | 惰性极压型 | 主动极化压力形式 | 乳胶 | 可溶性 (微型 乳剂 包括微乳剂) |

解决方案 | ||

|---|---|---|---|---|---|---|---|

| 根据性能 | 润滑性 | ○ | ★ | ★ | ○~× | × | × |

| 防焊接 | ○ | ★ | ★ | × | × | × | |

| 制冷性 | × | × | × | ○ | ★ | ★ | |

| 渗透性 | ○ | ○ | ○ | ○ | ★ | × | |

| 清洁度 | × | × | × | ○ | ★ | × | |

| 碳钢和合金钢 | 车削和镗孔 | ○ | ○ | ○ | |||

| 钻环 | ○ | ○ | ○ | ○ | ○ | ||

| 铰孔 | ○ | ○ | |||||

| 敲打 | ○ | ○ | ○ | ||||

| 铣削 | ○ | ○ | ○ | ||||

| 胸针 | ○ | ||||||

| 咬牙切齿 | ○ | ○ | |||||

| 打磨 | ○ | ○ | ○ | ○ | ○ | ||

| 珩磨轮 | ○ | ○ | |||||

| 超精 | ○ | ||||||

| 不锈钢 | 车削和镗孔 | ○ | ○ | ○ | |||

| 钻环 | ○ | ○ | ○ | ||||

| 铰孔 | ○ | ○ | |||||

| 敲打 | ○ | ○ | |||||

| 铣削 | ○ | ○ | |||||

| 胸针 | ○ | ||||||

| 咬牙切齿 | |||||||

| 打磨 | ○ | ○ | |||||

| 珩磨轮 | |||||||

| 超精 | ○ | ||||||

| 铸铁 | 车削和镗孔 | ○ | ○ | ||||

| 钻环 | ○ | ○ | ○ | ||||

| 铰孔 | ○ | ○ | |||||

| 敲打 | ○ | ○ | |||||

| 铣削 | ○ | ○ | ○ | ||||

| 胸针 | ○ | ||||||

| 咬牙切齿 | ○ | ||||||

| 打磨 | ○ | ○ | ○ | ||||

| 珩磨轮 | ○ | ○ | ○ | ||||

| 超精 | |||||||

| 铝合金 | 车削和镗孔 | ○ | ○ | ○ | |||

| 钻环 | ○ | ○ | ○ | ||||

| 铰孔 | ○ | ○ | ○ | ||||

| 敲打 | ○ | ○ | ○ | ||||

| 铣削 | ○ | ○ | |||||

| 胸针 | |||||||

| 咬牙切齿 | |||||||

| 打磨 | ○ | ○ | |||||

| 珩磨轮 | ○ | ○ | |||||

| 超精 | |||||||

(4)切削油选择方法的总结

选择切削液时,需要考虑工件材料及加工方法、刀具材质、加工精度、刀具寿命、作业环境、地球环境(环保性)等诸多因素。因此,明确“精度优先”、“刀具寿命优先”、“作业环境优先”等优先顺序,并制定基本方针至关重要。

1. 制定基本方针:明确优先事项,如 "精度优先"、"刀具寿命优先"、"工作环境优先 "等。

2. 检查先决条件:什么是工件材料、什么是刀具、什么是加工方法等。

3. 选择和比较候选机油:根据以往性能、制造商建议等选择机油,并比较其性能。

4. 选择-验证:使用最合适的机油并进行试切,以验证结果。如果有任何缺陷,则添加添加剂或进行其他调整。

5. 确定。

上一项:1-3. 切削液的种类

下一项:1-5.切削液与工作环境